随着特斯拉上海超级工厂的投产,其零部件的国产化进程也随之推出,model 3在供应链方面开始选择国内的优质供应商和优质零部件产品,以此让特斯拉汽车得到越来越多消费者的认可。伴随国内新能源汽车的激烈竞争,增加新能源汽车的续航里程,一直是广大消费者非常关注的核心问题,而汽车轻量化则是提升续航里程,减少能源消耗的最优路径。

特斯拉model 3

近年来,荷力胜一直致力于推动蜂窝材料在汽车轻量化技术方向的发展和应用,持续与世界上各个汽车制造商保持着密切的合作关系,将优质的蜂窝材料提供给众多的汽车内饰件生产企业,为汽车轻量化技术贡献了独特的解决方案。

采用荷力胜蜂窝材料的终端汽车厂商

随着新能源汽车市场的发展,新能源车续航里程方面的痛点越来越突出,因此对汽车轻量化设计有着更高的要求,有报道称纯电动汽车整车重量若降低 10kg,续驶里程则可增加 2.5km。因此,汽车工业的一个主要发展方向就是材料的轻量化,铝合金车架,超薄的高强度钢板,碳纤维车身,蜂窝复合材料等等都是轻量化技术的发展路径,依靠轻量化技术能够减轻汽车质量,降低油耗,是实现节能环保的主要措施之一。特斯拉作为电动汽车中的佼佼者,对车身重量的控制更为严苛,而减轻质量正是荷力胜蜂窝材料的优势所在。

用荷力胜蜂窝材料的特斯拉尾箱板

采用蜂窝材料作为汽车内饰件,不仅能够保证材料的强度,还能最大程度的实现结构的轻量化。对于汽车工业,荷力胜提供的蜂窝材料一般的抗压强度均超过5kg/cm²,即一平方米可承载50吨以上的压强,而其质量不超过1kg,因此,越来越多的汽车内饰件开始采用蜂窝结构材料。

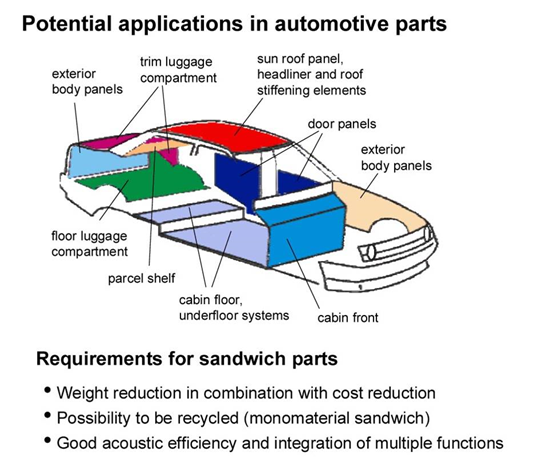

常用的汽车蜂窝板是用两面玻纤毡中间夹蜂窝芯材,依靠高强度树脂为胶粘剂复合制成三明治式夹芯复合材料。在蜂窝复合板的制造过程中,各层材料由生产线和机器人自动完成组合、喷胶、高温模压和脱模的全过程,不需人工介入,使得蜂窝复合材料的生产进入了自动化和智能化的生产模式,告别了传统的手工生产蜂窝复合板材的落后生产方式,也使得汽车蜂窝板的生产开始进入了工业化、规模化和智能化的生产方式。以此方式制成的蜂窝结构内饰件产品,结构稳定,抗温差变化能力强,品质上乘,充分体现了蜂窝复合材料的刚、强、稳、轻的结构特点。目前,这种轻质高强的蜂窝复合板材主要用于汽车的行李厢底板、衣帽架、遮阳板和天窗遮阳板等内饰件,其潜在的更多应用还有待进一步发掘。

蜂窝复合材料在汽车轻量化中的潜在应用

荷力胜作为最早将蜂窝材料引入我国的高新技术企业,从1995年开始,就一直致力于蜂窝材料在各领域的应用与推广,在汽车领域同样也是最早投入研发的企业之一,早在2008年荷力胜就申请了汽车蜂窝内饰件的专利《一种轿车尾箱用载物垫》,在2012年《乘用车蜂窝结构板材的研发与大规模产业化》研发项目入选了“广东省高新区发展引导专项计划”并于2015年完成了全部的研发及量产任务。

荷力胜专利及蜂窝复合板结构图

目前,荷力胜还针对汽车行业对内饰件的要求,在满足甲醛及VOC要求的情况下,持续研发低气味及无醛产品,同时也会针对新能源汽车提供更多的轻量化技术解决方案,荷力胜将全力以赴,将更多的新产品和优秀的技术方案提供给更多的汽车企业。把握未来,共同发展,砥砺前行!

荷力胜—让世界更轻,让地球更绿!

Honicel—A lighter & greener choice!

广州荷力胜蜂窝材料股份有限公司

广州市黄埔永和经济开发区新业路7号

020-32221900

www.honicel.com.cn